超短高能涡轮钻具研制及应用:国内每年钻遇深层难钻地层的进尺约为18.3万m,其平均机械钻速低于2.00m/h

来源:油媒方

针对超深层强研磨、高硬度地层机械钻速慢的问题,研制了一种超短高能涡轮钻具,并对其进行了参数校核和现场应用。该涡轮钻具创新设计了多曲面3D转子叶片,基于流体力学CFX软件,优化了转子叶片空间形态布局,使叶片的水力能量转化效率提高45%,扭矩增加了43.55%;通过将装有叶片的动力端和装有止推轴承的轴承端合二为一,使分体式的涡轮芯轴改进为一体式结构,长度由进口涡轮钻具的15m缩短至8.3m,大幅提高了涡轮钻具的可下入性和安全性,缩短了划眼和通井作业时间;最后采用有限元仿真对涡轮钻具产生的扭矩和丝扣连接强度进行了校核测试。

一、超短涡轮钻具结构优化设计

1、一体化芯轴设计

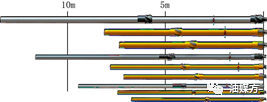

常规涡轮钻具由动力端及轴承端两部分组成,其动力端主要由定子和转子组成,通过一体式芯轴设计,如图1所示,将传统的涡轮钻具动力端与轴承端合二为一,提升了功率转换效率,涡轮钻具长度减少45%,缩短了划眼和通井作业时间;同时减少了接头数量,井下安全性大幅提高。

图1 超短高能涡轮工具(黄色)同常规涡轮钻具(灰色)对比

2、优化BHA设计

优化掉中部扶正器,本体上只保留一个下扶正器,下扶正器为套筒式偏心设计,能够降低卡钻风险、减小左漂趋势;减小了下扶正器与钻头之间的距离,从而减小泥浆侵蚀,降低井眼螺旋度,提高定向效果;同时,涡轮钻具钻头至弯外壳距离的更短,实现相同造斜率需要的工具角度更小,可实现直井纠斜、0°~90°造斜、水平井及斜井稳斜等定向作业;设计了更快捷的钻头装卸设计,仅需拆卸一道扣即可完成心轴的锁定,从而大大减少了空井时间。

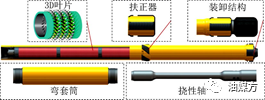

优化后的涡轮钻具更方便下入,降低了下钻划眼的情况和卡钻的风险,保障了作业安全,涡轮钻具的结构如图2所示。

图2 超短高能涡轮钻具结构

3、钻头搭配设计

对于压实性相对较低,研磨性相对较弱的地层,可搭配PDC钻头或混合钻头使用,以达到更快的机械钻速和更多单趟进尺。

涡轮轴的同心旋转产生非常小的轴向振动,从而减少PDC切削齿的损坏;高转速和低钻压降低了钻头的冲击损伤,并允许运行耐磨损齿钻头,从而延长钻头寿命,在玉北4井成功试用涡轮+PDC钻头单趟进尺482.17m,纯钻进时间221.95h,钻头出井新度70%。

而在高研磨性地层,PDC钻头在高转速下易受到热损伤,而且增加切削齿的密度不能解决热稳定性问题。

所以对高研磨性地层进行了钻头优选,选择加强型保径或使用混和型钻头。混合型钻头是通过PDC齿配合TSP齿加速前期的切削速度,这些齿逐渐磨损后,仅消耗掉钻头约四分之一的使用寿命,此时位于齿后方的金刚石孕镶胎体开始接触并研磨地层,直至孕镶金刚石刀翼全部磨掉。

涡轮配合混合钻头的技术,扩大了PDC钻头的应用窗口,减小了起下钻次数,改善了PDC钻头在软地层的清洁,提高了在硬地层、高研磨性地层的机械钻速。

二、涡轮丝扣连接强度校核

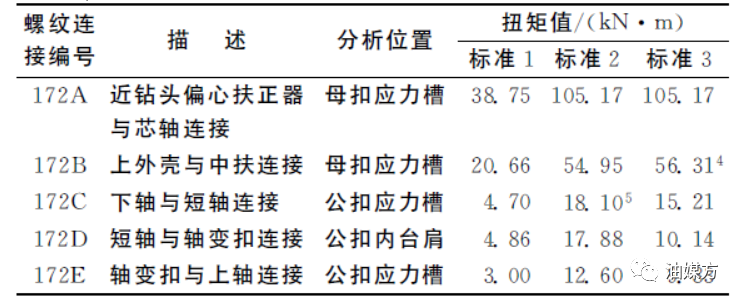

通过ANSYSMechianical有限元分析软件对涡轮钻具的丝扣连接强度进行了校核。忽略螺纹局部几何不连续性和螺旋线轮廓,建立了2D轴对称结构并进行网格划分,使用最小材料条件对母扣和公扣进行建模并分析每个螺纹连接,以预测最恶劣条件下的应力。

表1中列出了每个连接基于标准的上扣扭矩。

表1 不同标准下的上扣扭矩值

注:(1)标准1:在任何位置达到90%的屈服应力;(2)标准2:在临界应力段达到全厚度屈服应力;(3)标准3:在任何位置都达到2%等效塑性应变;(4)在给定的载荷下,塑性应变不会超过2%的塑性应变;(5)对于给定的载荷,没有达到全厚度屈服应力。

总结:172mm超短高能涡轮的长度由原来的12m缩短为8m,长度减少33%。同时在12.4MPa压力降、流体密度1.2g/cm3的条件下输出功率,较常规涡轮提高了85%;在流量31.5L/s、流体密度1.2g/cm3的条件下压降从13.77MPa减少到9.33MPa,降幅达32%。相比于常规涡轮,超短高能涡轮的螺纹连接数量减少了60%,同时采用新的更加牢固的扣型,增加了工具稳定性。

三、现场应用

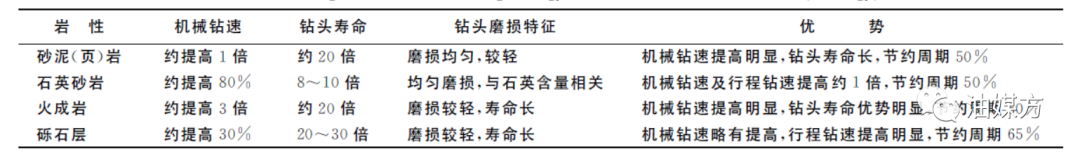

该涡轮钻井在高抗压强度石英砂岩、火成岩、砾石层等复杂地层钻进中,速度提高优势十分显著,机械钻速提高1倍。地层研磨性越强,如砾岩层、火成岩井段,机械钻速提高越明显。平均单只钻头寿命可达到500h,均可多次入井,大幅度节约了钻头成本。

超短高能涡轮钻具在国内外应用68井次,国内市场占有率86%,在巴西、哈萨克斯坦、阿尔及利亚等国家,由贝克休斯、NOV等国际知名油田服务企业提供涡轮工具产品服务,国外市场占有率达25%,机械钻速提高200%~490%。

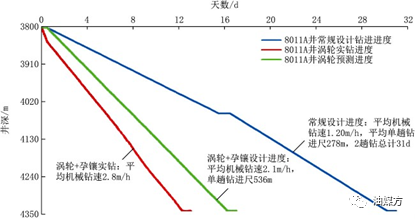

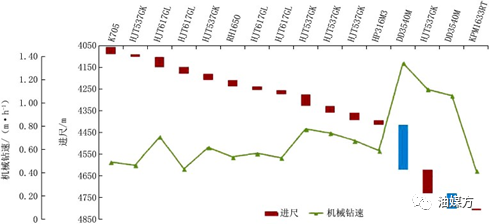

该工具在哈萨克斯坦Kenkiyak区块的8011A井,顺利钻穿215.9mm井段中Sakmar层位上部的砂岩与页岩交错井段。该井配合Smith的K705孕镶金刚石钻头,完成单趟进尺536m,平均机械钻速2.8m/h,钻井周期13.05d,相比常规钻井2趟钻31d的设计周期,节省17.95d。图3为该井的施工进度对比。

图3 8011A井施工进度

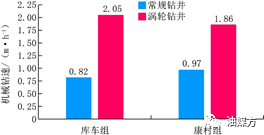

中石油塔里木油田库车坳陷克拉苏构造带博孜区带博孜1号构造博孜102井区高点的博孜1024井是该涡轮钻具在该区带的第6次成功使用,顺利钻穿了333.3mm井段中自库车组下部至康村组上部的巨厚砂砾岩井段。

该井使用4只钻头7趟钻,完成进尺1266m,钻井周期42d,邻井在相同井段共需使用钻头约26只,钻井周期约121d。图4为该涡轮钻具在博孜1024井同地层(岩性)下机械钻速及行程钻速与常规钻井方式的对比。可见,在砂砾岩井段,涡轮钻井机械钻速及行程钻速提高100%。地层越硬、可钻性越差,涡轮钻井提速优势越明显。

图4 机械钻速对比(博孜1024井)

中石化川东北元坝低缓褶皱带茅口组宝成岩性圈闭东北部的元坝7井三开245mm超短高能涡轮钻具配合12.25in孕镶金刚石钻头完成了2趟钻,该井于须家河组三段、二段、一段总进尺276m,纯钻进时间218.25h,平均机械钻速为1.26m/h。与本井相应层段Smith涡轮+K705孕镶钻头的机械钻速0.5m/h相比,本井超短高能涡轮+孕镶机械钻速是其2.52倍。

与本井相应层段复合冲击器+PDC钻头的机械钻速0.6m/h相比,本井超短高能涡轮+孕镶机械钻速是其2.1倍。与本井相应层段钟摆钻具+牙轮钻头的平均机械钻速0.72M/h相比,本井超短高能涡轮+孕镶机械钻速是其1.77倍。

与本井相应层段钟摆钻具+狮虎兽钻头的平均机械钻速0.42m/h相比,本井新型涡轮+孕镶机械钻速是其3倍(见图5)。超短高能涡轮+DD3540M孕镶钻头提高了机械钻速与纯钻时效,增加了单只钻头进尺,缩短了钻井周期,有效地控制好了井斜,优质地完成了该口井的提速作业。

图5 元坝7井超短高能涡轮与Smith涡轮、常规牙轮、PDC钻头机械钻速对比

根据实钻资料统计,在不同岩性,与常规钻井方式相比较,高速涡轮钻井的提速提效优势体现在不同的方面,如表2所示。据统计,国内每年钻遇深层难钻地层的进尺约为18.3×104m,其平均机械钻速低于2.00m/h,分布于四川、塔里木盆地、松辽平原、东部深层等不同油田和区域,在常规钻井技术受到限制的情况下,该超短高能涡轮钻具的应用前景极为广阔。

表2 超短高能涡轮钻具在不同地层(岩性)优势分析

结论及认识

(1)超短高能涡轮钻具创新地将传统涡轮钻具的动力端与轴承端合二为一,显著缩短了工具长度,由进口涡轮的15m缩短至8.3m,可下入性增强,减小了长涡轮普遍存在的划眼、通井时间;同时减少了接头数量,降低扭断风险,利于井下安全。

(2)该涡轮钻具在元坝、新疆及吉林油田的48口井中成功应用,平均提高机械钻速100%,达到了缩短钻井周期40%~50%的世界水平,实现了对国外涡轮钻具的替代。该涡轮钻具在高抗压强度、高研磨性石英砂岩、火成岩、砾石层井段提速优势明显,具有广阔的应用前景。

本文作者:王金龙,边培明,陶兴华,路保平,李萌博,文章由油媒方整理发布,内容不做商用,仅用于技术交流,如有侵权,请联系小编,欢迎业内朋友投稿交流,共同传播油气创新知识。

关注微信订阅号

关注微信服务号